মান নিয়ন্ত্রণের মূল পয়েন্টগুলি পলিয়েস্টার ডিটিওয়াই (পলিয়েস্টার প্রসারিত টেক্সচারযুক্ত সুতা) মূলত নিম্নলিখিত দিকগুলি অন্তর্ভুক্ত করুন:

কাঁচামাল মান নিয়ন্ত্রণ

পলিয়েস্টার চিপের গুণমান: পলিয়েস্টার চিপগুলির অভ্যন্তরীণ সান্দ্রতা স্থিতিশীল হওয়া উচিত, সাধারণত 0.64-0.68DL/g এর মধ্যে। অভ্যন্তরীণ সান্দ্রতা চিপগুলির আণবিক ওজনকে প্রতিফলিত করে, যা সমাপ্ত সুতার স্পিনিবিলিটি এবং শক্তিকে সরাসরি প্রভাবিত করে। একই সময়ে, চিপগুলির শেষ কার্বক্সাইল সামগ্রীটি নিয়ন্ত্রণ করা উচিত, সাধারণত 30 মিলি/টি এর চেয়ে কম। খুব উচ্চ প্রান্তের কার্বক্সাইল সামগ্রী ফাইবারের তাপীয় স্থায়িত্ব হ্রাস করবে এবং দুর্বল রঙিন কর্মক্ষমতা হ্রাস করবে।

অ্যাডিটিভ গুণমান: উত্পাদনে যুক্ত হওয়া ম্যাটিং এজেন্ট এবং অ্যান্টিস্ট্যাটিক এজেন্টগুলির মতো অ্যাডিটিভগুলির গুণমানও অত্যন্ত গুরুত্বপূর্ণ। উদাহরণ হিসাবে ম্যাটিং এজেন্ট টাইটানিয়াম ডাই অক্সাইড গ্রহণ করা, এর কণা আকার বিতরণ অভিন্ন হওয়া উচিত, সাধারণত 0.2-0.3 মাইক্রনগুলিতে নিয়ন্ত্রিত হয়। যদি কণার আকার খুব বড় হয় তবে এটি ফাইবার পৃষ্ঠের ত্রুটি সৃষ্টি করবে, যা উপস্থিতির গুণমানকে প্রভাবিত করে।

স্পিনিং প্রক্রিয়া নিয়ন্ত্রণ

তাপমাত্রা নিয়ন্ত্রণ: স্পিনিং বাক্সের তাপমাত্রা সাধারণত 280-290 ℃ এ নিয়ন্ত্রণ করা হয় ℃ খুব উচ্চ তাপমাত্রা পলিয়েস্টার গলে যাওয়া হ্রাস করবে, যার ফলে আণবিক ওজন এবং ফাইবার শক্তি হ্রাস পায়; খুব কম তাপমাত্রা দুর্বল গলে যাওয়া তরলতার কারণ হতে পারে এবং চুল এবং ভাঙা প্রান্তগুলি ঘটে থাকে।

স্পিনিং গতি: উপযুক্ত স্পিনিং গতি সাধারণত 3000-6000 মি/মিনিটের মধ্যে ফাইবারের গুণমান নিশ্চিত করতে সহায়তা করে। যদি স্পিনিং গতি খুব দ্রুত হয় তবে ফাইবারের অভ্যন্তরীণ চাপ বড় হয়, যা সহজেই অসম ফাইবার কাঠামো তৈরি করতে পারে এবং প্রসেসিং পরবর্তী কার্য সম্পাদনকে প্রভাবিত করতে পারে; যদি গতি খুব ধীর হয় তবে উত্পাদন দক্ষতা কম, এবং ফাইবার ওরিয়েন্টেশন যথেষ্ট নয় এবং শক্তি অপর্যাপ্ত।

উপাদান পরিস্রাবণ: স্পিনিং উপাদানটিতে ফিল্টার স্ক্রিনের যথাযথ নির্ভুলতা থাকা উচিত। সাধারণত, একটি মাল্টি-লেয়ার ফিল্টার স্ক্রিন সংমিশ্রণ, যেমন 200 জাল, 300 জাল, 400 জাল ইত্যাদি, কার্যকরভাবে ফাইবারে প্রবেশ করা থেকে বিরত রাখতে অমেধ্য এবং জেল কণাগুলি ফিল্টার করতে ব্যবহৃত হয়, যার ফলে ফাইবারের পৃষ্ঠের উপর স্পিনিং ভাঙা প্রান্ত বা ত্রুটি দেখা দেয়।

প্রসারিত বিকৃতি নিয়ন্ত্রণ

প্রসারিত একাধিক: স্ট্রেচ একাধিক হ'ল ফাইবারের কার্যকারিতা প্রভাবিত করে এমন অন্যতম মূল কারণ, সাধারণত 3.5-5.0 বারের মধ্যে। যদি প্রসারিত একাধিকটি খুব বড় হয় তবে ফাইবারটি ভাঙ্গা সহজ এবং অনুভূতিটি শক্ত হয়ে যায়; যদি প্রসারিত একাধিকটি খুব ছোট হয় তবে ফাইবার শক্তি এবং ওরিয়েন্টেশন অপর্যাপ্ত এবং স্থিতিস্থাপকতা এবং স্বচ্ছলতা আদর্শ নয়।

হট বক্স তাপমাত্রা: প্রসারিত বিকৃতি প্রক্রিয়া চলাকালীন হট বক্সের তাপমাত্রা সাধারণত 180-220 ℃ এ সেট করা হয় ℃ যদি গরম বাক্সের তাপমাত্রা খুব বেশি হয় তবে ফাইবারটি হলুদ এবং ভঙ্গুর হওয়া সহজ, রঙ এবং অনুভূতি প্রভাবিত করে; যদি তাপমাত্রা খুব কম হয় তবে ফাইবারের আকারের প্রভাবটি দুর্বল এবং কার্ল এবং স্থিতিস্থাপকতা অস্থির।

মিথ্যা টুইস্ট টেনশন: মিথ্যা টুইস্ট টেনশন সঠিকভাবে নিয়ন্ত্রণ করা উচিত, সাধারণত 2-5CN/DTEX এর মধ্যে। যদি উত্তেজনা খুব বড় হয় তবে ফাইবার কার্লটি ছোট, অনুভূতিটি শক্ত এবং চুল রাখা সহজ; যদি উত্তেজনা খুব ছোট হয় তবে ফাইবার কার্লটি অস্থির এবং সুতা গঠনের পরে হুকিং এবং ফ্লাফিংয়ের মতো সমস্যা হওয়া সহজ।

সমাপ্ত পণ্য পরিদর্শন নিয়ন্ত্রণ

শারীরিক সূচক পরিদর্শন: ফাইবার লিনিয়ার ঘনত্ব, শক্তি, দীর্ঘায়ন, কার্ল সঙ্কুচিতকরণ ইত্যাদি সহ লিনিয়ার ঘনত্বের বিচ্যুতিটি 1.5% এর মধ্যে নিয়ন্ত্রণ করা উচিত, এবং ফাইবারের বেধ এবং শক্তি স্থিতিশীলতার অভিন্নতা নিশ্চিত করার জন্য শক্তি পরিবর্তনের সহগ 5% এরও কম হওয়া উচিত।

উপস্থিতি গুণমান পরিদর্শন: মূলত ফাইবারের চুল, ভাঙা প্রান্ত, তৈলাক্ত এবং নোংরা তন্তু এবং কড়া তন্তুগুলির মতো ত্রুটি রয়েছে কিনা তা পরীক্ষা করে দেখুন। চুলগুলি পরবর্তী প্রক্রিয়াজাতকরণের মসৃণ অগ্রগতিকে প্রভাবিত করবে, তৈলাক্ত এবং নোংরা তন্তুগুলি অসম রঞ্জনের কারণ হবে এবং কড়া তন্তুগুলি তন্তুগুলির স্পিনিবিলিটি এবং কাপড়ের গুণমানকে হ্রাস করবে।

ডাইং পারফরম্যান্স পরিদর্শন: সিমুলেটেড ডাইং পরীক্ষার মাধ্যমে, ফাইবারের রঙিন হার, রঙের দৃ ness ়তা এবং অন্যান্য সূচকগুলি পরীক্ষা করা হয়। রঙিন হার স্থিতিশীল হওয়া উচিত, এবং স্ট্যান্ডার্ড নমুনার সাথে রঙের পার্থক্যটি সাধারণত 4 টিরও বেশি স্তরে নিয়ন্ত্রণ করা প্রয়োজন, এবং রঙিন দৃ ness ়তা এবং রঞ্জনের পরে ফাইবারের রঙের উজ্জ্বলতা এবং স্থায়িত্ব নিশ্চিত করতে 3-4 স্তরে পৌঁছানো উচিত।

.png)

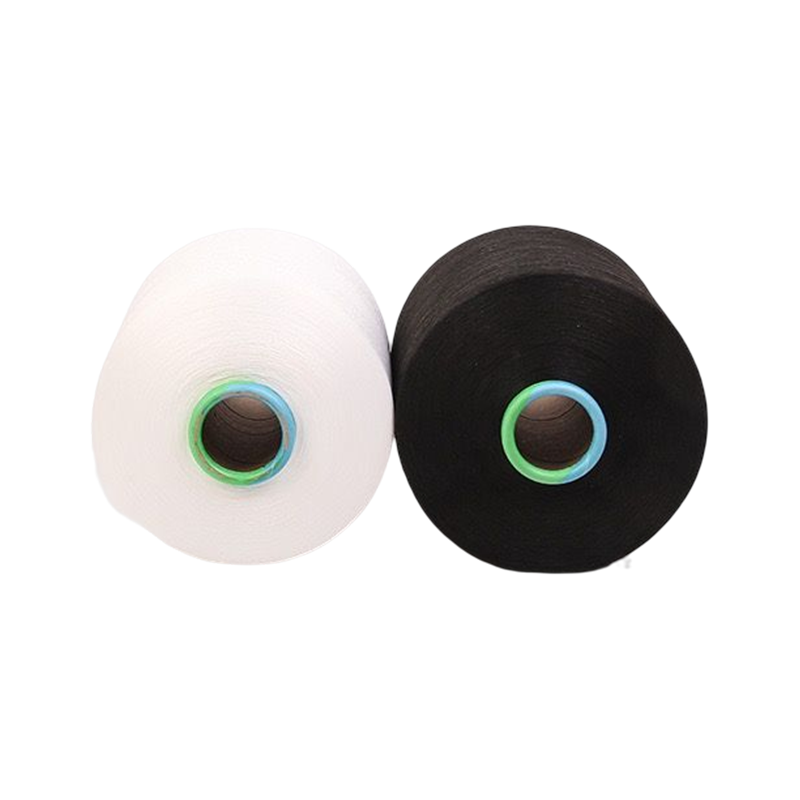

পলিয়েস্টার ডিটিআই হালকা গোলাপী/লাল/সাদা/বেগুনি/হলুদ জেডআর 0161-জেডআর 0313 758

-2.png)

-2.png)

-3.png)